Материал зубчатых колес - сталь 40 ХН, вала - сталь 45, шпонки - сталь 45, соединение неподвижное, соединение передает нагрузку с толчками. Для этих условий пэинимаем [ осм ] ЮО МПа. Из технологических соображений для участка вала 0 28 мм под коническое колесо гз принимаем шпонку такого же сечения.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Материал зубчатых колес выбирают в зависимости от назначения и условия работы передачи. В качестве материалов зубчатых колес применяют легированные или углеродистые стали, чугуны и пластмассы.

Материал зубчатых колес выбирают в зависимости от назначения и условий работы передачи. Применяют легированные или углеродистые стали, реже чугуны и пластмассы.

Материалы зубчатых колес должны обеспечивать необходимую стойкость рабочих поверхностей зубьев против выкрашивания и заедания, а также прочность зубьев на изгиб. Вместе с тем, должна быть обеспечена возможность обработки зубьев с требуемыми точностью и чистотой поверхности.

Материал зубчатого колеса выбирается в зависимости от сил, передаваемых колесом.

Материал зубчатых колес определяется наружным осмотром. Для определения твердости стальных зубчатых колес обычно пользуются тарированными напильниками.

Материал зубчатых колес: а) сталь - сталь; б) сталь - чугун.

Выбираем материал зубчатых колес.

Если материал зубчатых колес одинаковый, то расчет зубьев на изгиб нужно производить по шестерне, у которой толщина зубьев у основания меньше и соответственно коэффициент формы зубьев YF больше, чем у зубьев колеса.

Если материал зубчатых колес одинаковый, то расчет зубьев на изгиб, как это следует из расчетных формул, нужно производить по шестерне, так как толщина зубьев ее у основания и соответственно коэффициент формы их у меньше, чем у зубьев колеса. А если материал зубьев шестерни более прочный по сравнению с материалом зубьев колеса, что обычно и принимается при большом передаточном числе передачи, то расчет зубьев на изгиб нужно производить по тому зубчатому колесу, для которого произведение г / [ 0и ] имеет наименьшее значение.

Назначаем материал зубчатых колес. В нашем случае к габаритам и весу редуктора не предъявляется повышенных требований.

Выбор материала зубчатых колес зависит от назначения передачи, условий ее работы, способов получения заготовок и методов обработки зубьев. В качестве материалов зубчатых колес применяют стали, чугуны и пластмассы.

Полнотекстовый поиск:

Главная > Реферат >Промышленность, производство

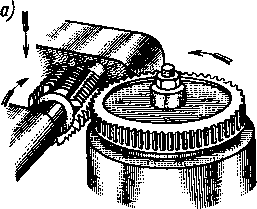

форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Нарезание зубьев червячными фрезами широко применяют для изготовления

цилиндрических колес с внешним расположени ем зубьев. Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления.

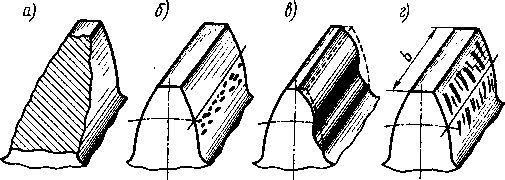

Нарезание зубьев конических колес методом обкатки производится строганием (рис. 10, а), фрезерованием (рис. 10, б), инструментом с прямобочным профилем или резцовыми головками.

Отделка зубьев. Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Ш е в и н г о в а н и е применяют для тонкой обработки неза каленных колес. Выполняют инструментом - шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса.

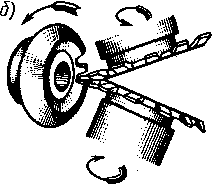

Ш л и ф о в а н и е применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

П р и т и р к у используют для отделки закаленных зубьев колес. Выполняют притиром – чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

О б к а т к а применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1…2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

1.4 Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. В качестве материалов колес применяют стали, чугуны и пластмассы.

Стали. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

П е р в а я г р у п п а - колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40ХН и др. Термообработку - улучшение производят до нарезания зубьев. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Для равномерного изнашивания зубьев и лучшей их прираба-тываемости твердость шестерни прямозубой передачи должна быть на (25...50) НВ больше твердости колеса.

Для косозубых передач твердость НВ рабочих поверхностей зубьев шестерни желательна возможно большая.

В т о р а я г р у п п а - колеса с твердостью поверхностей Н>350 НВ. Высокая твердость рабочих поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Зубья колес с твердостью поверхностей Н>350 НВ не прирабатываются. Для неприрабатывающихся зубчатых передач обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

П о в е р х н о с т н а я з а к а л к а зубьев с нагревом токами высокой частоты (т.в.ч.) целесообразна для шестерен с модулем m ≥ 2 мм, работающих с улучшенными колесами, ввиду хорошей приработке зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки т.в.ч. используют стали 45, 40Х, 40ХН, 35ХМ.

Ц е м е н т а ц и ю применяют для колес, размеры которых должны быть минимальные (авиация, транспорт и т.п.). Для цементации используют стали 20Х, 12ХН3А и др.

А з о т и р о в а н и е обеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять азотирование. Оно сопровождается малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для азотирования применяют стали 40ХНМА, 40Х2НМА, 38ХМЮА, 38Х2Ю.

Колеса с твердостью Н > 350 НВ нарезают до термообработки. Отделку зубьев производят после тармообработки.

Выбор марок сталей для зубчатых колес. Без термической обработки механические характеристики всех сталей близки, поэтомуприменение легированных сталей без термообработки недопустимо.

Прокаливаемость сталей различа:

высоколегированных – наибольшая,

углеродистых – наименьшая. Стали с

плохой прокаливавемостью при больших

сечениях заготовок нельзя термически

обработать на высокую твердость. Поэтому

марку стали для зубчатых

колес выбирают с учетом размеров их

заготовок.

Характеристики сталей зависят не только от химического состава и вида термообработки, но также и от предельных размеров заготовок: диаметра заготовки шестерни или червяка D npe д и наибольшей толщины сечения заготовки колеса S пред.

Стальное литье. Применяют при изготовлении крупных зубчатых колес (d a ≥ 500 мм). Употребляют стали 35Л...55Л. Литые колеса подвергают нормализации.

Чугуны. Применяют при изготовлении зубчатых колес тихоходных открытых передач. Рекомендуются чугуны СЧ18...СЧ35. Зубья чугунных колес хорошо прирабатываются, но имеют пониженную прочность на изгиб.

Пластмассы. Применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами. Зубчатые колеса из пластмасс отличаются бесшумностью и плавностью хода. Наиболее распространены текстолит, лигнофоль, капролон, полиформальдегид.

1.5. Виды разрушения зубьев и критерии работоспособности зубчатых передач

В процессе работы на зубья действуют силы передаваемой нагрузки и силы трения. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу. Повторно-переменные напряжения являются причиной усталостного разрушения зубьев: их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает изнашивание и заедание зубьев.

Поломка зубьев. Это наиболее опасный вид разрушения. Излом зубьев является следствием возникающих в зубьях повторно-переменных напряжении изгиба и перегрузки. Усталостные трещины образуются у основания зуба на той стороне, где от изгиба возникают наибольшие

напряжения растяжения. Прямые короткие зубья выламываются полностью, а длинные, особенно косые, обламываются по косому сечению (рис. 12, а). Усталостную поломку предупреждают расчетом на прочность по напряжениям изгиба σ f , применением коррекции, а также увеличением точности изготовления и монтажа передачи.

Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения зубьев для большинства закрытых передач. Возникает вследствие действия повторно-переменных контактных напряжений σ н. Разрушение начинается на ножке зуба в околополюсной зоне, где развивается наибольшая сила трения, способствующая пластическому течению металла и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающнй эффект смазочного материала, который запрессовывается и трещины зубьев при зацеплении. Развитие трещин приводит к выкрашиванию частиц поверхности, образованию вначале мелких ямок (рис. 12, б), переходящих далее в раковины. При выкрашивании нарушаются условия образования сплошной масляной пленки (масло выжимается в ямки), что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, температура.

При твердости поверхностей зубьев Н блюдаться ограниченное выкрашивание, возникающее лишь на участках с концентрацией напряжений. После приработки зубьев такое выкрашивание прекратится.

Прогрессирующее выкрашивание возникает при твердости поверхности зубьев Н > 350 НВ, оно постепенно поражает всю рабочую поверхность ножек зубьев.

Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям, повышением твердости поверхности зубьев, применением коррекции, повышением степени точности, правильным выбором сорта масла.

В открытых передачах выкрашивания не наблюдается, так как изнашивание поверхности зубьев опережает развитие усталостных трещин.

Изнашивание зубьев. Основной вид разрушения зубьев открытых передач. По мере изнашивания зуб утоняется (рис. 12, в), ослабляется его ножка, увеличиваются зазоры в зацеплении, что в конечном счете приводит к поломке зубьев. Разрушению зубьев предшествует возникновение повышенного шума при работе передачи. Изнашивание можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем коррекции.

Заедание зубьев . Заключается в приваривании частиц одного зуба к другому вследствие местного повышения температур в зоне зацепления. Образовавшиеся наросты на зубьях задирают рабочие поверхности других зубьев, бороздя их в направлении скольжения (рис. 12, г). Заедание зубьев предупреждают повышением твердости и понижением шероховатости рабочих поверхностей зубьев, применением коррекции, правильным подбором противозадирных масел.

2 ЦИЛИНДРИЧЕСКИЕ КОСОЗУБЫЕ ПЕРЕДАЧИ

1.1 Общие сведения

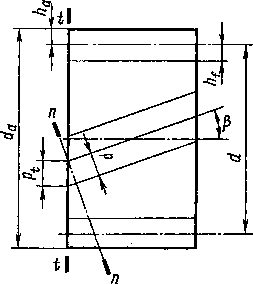

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называют к о с о з у б ы м и (см. рис. 1, б). В отличие от прямозубой в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно. Увеличивается время контакта одной пары зубьев, в течение которого входят новые пары зубьев, нагрузка передается по большому числу контактных линий, что значительно снижает шум и динамические нагрузки.

Чем

больше угол наклона линии зуба β,

тем выше плавность зацепления. У пары

сопряженных косозубых колес

с внешним

зацеплением углы β

равны, но противоположны по направлению. Передачи

зубчатые»

, ГОСТ 16531-83 «Передачи

зубчатые

цилиндрические» и... (гипоидная и винтовая передачи

относятся к категории гиперболоидных передач

). Зубчатая

передача

, оси которой расположены...

Передачи

зубчатые»

, ГОСТ 16531-83 «Передачи

зубчатые

цилиндрические» и... (гипоидная и винтовая передачи

относятся к категории гиперболоидных передач

). Зубчатая

передача

, оси которой расположены...

Прочностной и геометрический расчет цилиндрической зубчатой передачи , определение усилий действу

Курсовая работа >>Тема: прочностной и геометрический расчет цилиндрической зубчатой передачи , определение усилий действующих на валы... асинхронного электродвигателя. Прочностной и геометрические расчеты зубчатой передачи с определением усилий в зацеплении. Расчет валов...

Структурный, кинематический и силовой анализ механизма. Синтез зубчатой передачи

Курсовая работа >> ТранспортСИЛОВОЙ АНАЛИЗ МЕХАНИЗМА СИНТЕЗ ЗУБЧАТОЙ ПЕРЕДАЧИ Курсовая работа по дисциплине... зацепления. Для проектирования зубчатой передачи задан модуль зацепления m=6мм... силовой анализ механизма. Синтез зубчатой передачи : Методические указания к выполнению...

Конические зубчатые передачи (2)

Научная статья >> Промышленность, производствоКонические зубчатые передачи Конические зубчатые передачи применяют при пересекающихся или скрещивающихся... распространение имеют ортогональные конические передачи с углом = 90°. Конические зубчатые передачи по сравнению с цилиндрическими...

Проектирование зубчатой передачи

Реферат >> Промышленность, производствоС практическими методами построения эвольвентных профилей зубчатых передач , а также с основными характеристиками и свойствами... ознакомились с понятиями углового и основного шага зубчатой передачи 2. Исследование шарнирно-рычажного механизма. 2.1 исходные...

Материалы для изготовления зубчатых колес в машиностроении – стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении – стремление к снижению материалоемкостиконструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес – термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные колеса делятся на две группы, а именно: колеса с твердостью Н ≤ 350 НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н ≥ 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н ≥ HRC э полагаются неприрабатывающимися.

Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки, и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, планирование, нитроцементация), и применяют для быстроходных и высоконагруженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3–4 раза меньше, чем первой.

Для изготовления тихоходных, преимущественно открытых передач работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материаловзначительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуются снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древесно-слоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь

Н 1ср – Н 2ср ≥ 20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Конструкция цилиндрических колес зависит от их материала, размеров и способа изготовления.

Стальные зубчатые колеса диаметром до 150 мм (рис.1.62) изготовляют из прутка или поковки и выполняют в виде сплошных дисков с двусторонней (а ), односторонней (б ) ступицей либо без нее (в ).Стальные колеса диаметром до 500 мм чаще всего изготовляют коваными или штампованными; они имеют обод и ступицу, соединенные диском с отверстиями (рис.1.62, г ). Шестерни, диаметр которых меньше удвоенного диаметра вала, изготовляют как одно целое с валом и называют вал-шестерня (рис.1.62, д ). В коробках скоростей применяют несколько шестерен, изготовленных из одного куска металла; такие зубчатые колеса называют блоками шестерен. Колеса диаметром более 500 мм обычно изготовляют отливкой; обод и ступицы соединяются спицами крестообразного (рис.1.63, а ),овального, таврового и других сечений. В единичном производстве колеса большого диаметра делают сварной конструкции (рис.1.63,б ). В целях экономии высококачественной стали колеса больших диаметров нередко делают бандажированными (рис.1.63, в ), когда стальной обод насаживается на чугунный центр; применяют также конструкции, в которых обод и центр соединяют крепежными болтами.

Рис. 1.62. Виды стальных зубчатых колес

Рис. 1.63. Варианты изготовления зубчатых колес большого диаметром

Чугунные зубчатые колеса независимо от их размера изготовляют отливкой с последующей механической обработкой.

Неметаллические зубчатые колеса изготовляют цельными или составными. На рис.1.64 показано составное зубчатое колесо из склеенных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов. Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

Рис. 1.64. Вариант изготовления неметаллического зубчатого колеса

Методы образования зубьев можно разделить на две основные группы: накатывание и нарезание (кроме того, иногда изготовляют колеса с литыми зубьями).

Накатывание зубьев стальных колес производится накатным инструментом путем пластическойдеформации венца колеса. Накатывание зубьев с модулем до 1мм производится в холодном состоянии; при большем модуле венец нагревается токами высокой частоты.

Зубонакатывание применяется в массовом производстве и является высокопроизводительным методом, обеспечивающим минимальные отходы металла в стружку и повышение прочности зубьев, так как волокна металла в заготовке не перерезаются, а изгибаются.

Нарезание зубьев выполняют методом копирования и методом обкатки.

Метод копирования заключается в том, что впадины зубчатого венца прорезаются инструментом, профиль режущей части которого точно или приблизительно соответствует очертаниям впадины. На рис.1.65 показано фрезерование зубьев цилиндрического колеса модульными фрезами: дисковой (а ) и концевой (б ).После прорезания одной впадины заготовка возвращается в исходное положение, поворачивается на величину углового шага, и процесс повторяется.

Рис. 1.65. Фрезерование зубьев цилиндрического колеса

Так как с изменением числа зубьев колеса меняется и форма впадины, то для каждого модуля и числа зубьев нужно иметь свою фрезу, что практически невозможно. Поэтому фрезой одного модуля прорезают впадины в определенном диапазоне чисел зубьев (например, фрезой для 30 зубьев обрабатывают колеса с числом зубьев от 24 до 36), в результате чего зубья не всегда будут иметь точный профиль. Фрезерование зубьев методом копирования является простым, но недостаточно точным и весьма малопроизводительным методом, применяющимся в основном в единичном производстве.

К методу копирования можно отнести способы образования зубьев колес протягиванием, холодной или горячей штамповкой, а также прессованием и литьем под давлением.

Метод обкатки (огибания) является весьма точным, высокопроизводительным, универсальными наиболее распространенным способом образования зубьев. Рассмотренный ранее процесс накатывания зубьев можно отнести к методу обкатки.

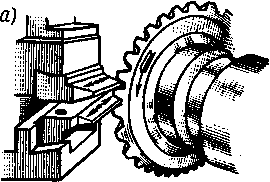

Процесс нарезания зубьев на зубообрабатывающих станках уподобляется процессу зацепленияпары зубчатых колес или колеса с рейкой, когда одно из колес или рейка снабжены режущими элементами и превращены таким образом в режущий инструмент, называемый производящим колесом. Зубчатое зацепление производящего колеса с обрабатываемым зубчатым колесом называется станочным зацеплением . На рис.1.66 показаны основные виды станочных зацеплений и соответствующие движения инструмента и заготовки: а – нарезание зубьев инструментальной рейкой (зуборезной гребенкой) на зубодолбежном станке; б – нарезание зубьев зуборезным долбяком на зубодолбежном станке; в – нарезание зубьев червячной модульной фрезой на зубофрезерном станке (червячная модульная фреза в осевом сечении имеет профиль инструментальной рейки).

Зуборезный инструмент профилируют на основе стандартных исходных контуров, один из которых (для цилиндрических эвольвентных зубчатых колес с модулями более 1 мм) показан на рис.1.57. Одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев,что является весьма существенным достоинством метода обкатки. На зубодолбежных станках долбяком обрабатывают колеса как с внешними, так и внутренними зубьями. Червячными фрезами на зубофрезерных станках можно нарезать прямозубые, косозубые и шевронные колеса с дорожкой посередине (для выхода режущего инструмента); шевронные колеса без дорожки нарезают специальными косозубыми долбяками или гребенками. Наиболее производительным способом нарезания зубьев является фрезерование червячной фрезой. Как правило, зуборезные станки – полуавтоматы.

При необходимости получения весьма точных и чистых поверхностей зубьев применяют отделочные операции: шевингование, обкатку (для зубьев невысокой твердости) или шлифование, притирку (для закаленных зубьев).

Зубчатые колеса со смещением . Необходимость снижения материалоемкости конструкций и получения минимальных габаритов приводит к необходимости создания передач с возможно меньшим числом зубьев. Однако при нарезании шестерен с малым числом зубьев в станочном зацеплении возникает явление интерференции зубьев , когда часть пространства оказывается одновременно занятой зубьями производящего и обрабатываемого колес.

Интерференция приводит к срезанию части номинальной поверхности у основания зуба обрабатываемого колеса (подрезание зубьев ) или срезанию части номинальной поверхности у вершины зуба (срезание зубьев , свойственное колесам с внутренними зубьями).

Рис. 1.66. Основные виды станочных зацеплений

На рис. 1.67, а показано изменение формы зуба в зависимости от числа зубьев колеса.

Рис. 1.67. Схемы изменения формы зуба и смещения инструментальной рейки в станочном зацеплении

При уменьшении числа зубьев их толщина у основания уменьшается, у вершины зуб заостряется, а кривизна эвольвентного профиля увеличивается, – все это приводит к уменьшению прочности зуба. При числе зубьев, меньшем z min , в станочном зацеплении возникает явление интерференции, и происходит подрезание зубьев. Для того чтобы избежать подрезания зубьев в станочном зацеплении, производят смещение инструментальной рейки на величину хт, где х – коэффициент смещения; т – модуль зубьев (рис.1.67, б ).

Смещение рейки от оси колеса считают положительным, а к оси – отрицательным. На рисунке показано предельное положение рейки, при котором подрезание зубьев прекращается, т.е. положение, когда линия АВ вершины инструментальной рейки (заштрихованная закругленная часть рейки в образовании активного профиля зубьев не участвует) будет проходить через точку В на линии зацепления. Так как размеры зуба инструмента стандартизованы, то при прочих равных условиях опасность возникновения подрезания определяется числом зубьев колеса.

Материал зубчатых колес выбирают в зависимости от назначения и условий эксплуатации последних, передаваемых ими нагрузок, скоростей вращения и т.п. При выборе марки стали необходимо учитывать следующие требования: низкую стоимость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных эксплуатационных показателя – высокую прочность, долговечность работы и повышенную стойкость к износу.

Для большинства зубчатых передач комбайнов, тракторов, автомобилей и других сельскохозяйственных машин, передающих большие нагрузки, лимитирующими факторами являются: прочность зубьев – сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтинга) и изнашивание зубьев. Может лимитировать один из указанных факторов, но тогда все три фактора имеют почти одинаковые значения.

Для производства зубчатых колес наиболее широко применяют следующие стали:

углеродистые – 40, 50, 45;

хромистые – 20Х, 35Х, 40Х, 50Х;

хромоникелевые – 12ХН3А, 12Х2Н4А, 20ХН;

хромомарганцевые – 18ХГ, 18ХГТ, 25ХГТ, 30ХГТ;

хромомолибденовые – 20ХМ, 30ХМ.

Кроме того, литые стальные колеса изготовляют из углеродистой стали 40Л, 50Л, а зубчатые колеса малонагруженных передач сельскохозяйственных машин из чугуна СЧ18. При малых нагрузках зубчатые колеса также могут изготовляться из текстолита, капрона и других неметаллических материалов.

Известно, что для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широко применяемых легирующих элементов. Хром усиливает действие углерода, повышает твердость, стойкость к износу и прокаливаемость при термической обработке. Никель увеличивает ударную прочность, предел упругости и прочность стали на разрыв. Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Марганец повышает прочность, износостойкость, а также глубину прокаливаемости. Молибден увеличивает прокаливаемость сталей при температурах отпуска.

Легированные стали с содержанием хрома, никеля, молибдена,марганца применяютдля изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе получаются после цементации. Содержание углерода в цементируемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с низким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода – максимальную прочность сердцевины. Глубина цементованного слоя зубчатых колес составляет 1…2 мм.

Хромоникелевые, хромомарганцевые и хромомолибденовые стали широко используют при изготовлении зубчатых колес автомобилей.